Оборудование:

Ванна 70-7880-1091.

Преобразователь тока АНД500/250.

Электролит: двухлористое железо – 500г/л, соляная кислота – 1,5г/л.

Для восстановления деталей машин, кроме гальванической установки, необходимы подвесные приспособления (технологическая оснастка). К подвесным приспособлениям предъявляются следующие требования:

а) обеспечение контакта с малым переходным сопротивлением,

б) получение равномерных по толщине покрытий,

в) безопасность и удобство в работе,

г) надежное крепление деталей и транспортабельность при технологических перемещениях,

д) возможность полной загрузки ванн по рабочему объему

е) унифицированность в пределах групп.

От конструкции подвесных приспособлений зависит производительность труда, качество получаемых покрытий и коэффициент загрузки гальванического оборудования.

На рис. 7.1 приведены схема подвески. Для 1 группы (куда входит ось коромысел) деталей применяются групповые переналаживаемые приспособления, вмещающие, в зависимости от размеров, по 4—12 деталей на одной подвеске. Подвески собираются из унифицированных деталей, и за счет паза в основании (дет. 5) легко регулируются на "любой размер. Повышенные требования предъявляются только к прижимам (дет. 2), которые должны быть жесткими и упругими. Поэтому прижимы изготавливаются из Ст. 65Г с последующей термообработкой. При изготовлении прижимов из Ст. 45 без термической обработки (по опыту завода АРЕМЗ, г. Москва) они быстро в процессе эксплуатации теряют исходную жесткость, и наблюдается частое выпадение деталей из подвесок при технологических перемещениях. Изоляция подвесок, за исключением контактных пяток, производится полихлорвиниловой пленкой в два слоя. Для лучшего прилегания к поверхности подвесного приспособления пленку перед обмоткой подогревают в воде при 40-60°С. Срок службы этих подвесок до ремонта равен 3-4 месяцам беспрерывной работы.

1. Крючок (медь)

2. Прижим (Ст. 65)

3. Болт и гайка (М8)

4. Пятка (Ст. 3)

5. Основание

Рисунок 7.1 – Подвеска для групповой гальванической оснастки

Ванны для I группы восстанавливаемых деталей имеют общий объем не более 1500 л. Электролит, находясь в ванне указанного объема, качественно и быстро прогревается. Под качеством прогрева электролита подразумевается постоянное значение температуры по всему объему.

При объемах ванн свыше 1500 л начинают наблюдаться слои электролита с различным перепадом температур. С увеличением объемов ванн неравномерность температурных полей растет.

Завешивание подвесных приспособлений с восстанавливаемыми деталями лучше двухрядное, в шахматном порядке, по длине ванны. Аноды располагаются по боковым поверхностям, вдоль ванны. Количество ярусов восстанавливаемых деталей на одном подвесном приспособлении колеблется от двух до шести и зависит от длины монтируемых деталей.

Исходя из планировки расположения деталей 1 группы в ванне осталивания и прогрева электролита, целесообразно иметь ванну габаритом 700*2000*800. Ширину ванны вверху следует задать на 30 см больше для лучшей ее промывки при технологических осмотрах. При таких габаритах в ванну входит 9 подвесок в шахматном порядке с шагом 200 мм, т.е. один завес вмещает 54 детали (на одной подвеске 6 деталей).

Для уменьшения испаряемости воды зеркало ванны закрывается полиэтиленовой крошкой из расчета толщины защитного слоя 0,7—1,0 см. Перед употреблением крошка вываривается в подкисленной воде (10% НСl) при температуре кипения воды t = 30 мин. Операцию выварки производят с целью предупреждения занесения в электролит органических примесей. При потемнении защитного слоя до ярко-коричневого. Цвета его снимают с поверхности ванны и вываривают до просветления аналогичным образом [4].

Рассчитываем норму времени (на осталивание) по формуле:

, (7.6)

, (7.6)

где То – основное время осталивания;

Т1 – время на загрузку и выгрузку деталей (0,2 ч);

КПЗ – коэффициент, учитывающий дополнительное и подготовительно-заключительное время;

nд – число деталей, одновременно наращиваемых в ванне (54 шт.);

ηИ – коэффициент использования ванны (0,95).

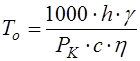

Основное время нахождения деталей в ваннах (время наращивания металла) определяется по зависимости:

, (7.7)

, (7.7)

где h – толщина наращивания, мм, (h = 0,154);

γ – плотность осаждённого металла, г/см3, (γ = 7,8);

РК – плотность тока, А/дм2, (РК = 40);

с – электрохимический эквивалент, г/А*ч, (с = 1,042);

η – выход металла по току, (0,95).